主页 > imtoken海外版 > 一种梯级萃取处理含油污泥的方法及工艺

一种梯级萃取处理含油污泥的方法及工艺

1.本发明涉及含油污泥安全处置技术领域,具体涉及一种梯级乳化-超临界联合萃取处理含油污泥的方法。

背景技术:

2.油泥(简称油泥)是石油开发、运输、储存、提炼和污水处理过程中产生的三大废弃物之一。首先,污泥是一种富含石油烃的固体危险废物,主要由油、泥沙和水组成。根据生产方式的不同,可分为:登陆污泥、罐底污泥和“炼油三污泥”。其特点主要有:含油量大、含水量大、体积大、有害成分多超标、成分复杂、处理难度大。污泥含油量10-70%,含水量40-90%。

3.您现在可以参考授权公告号为cn 208843920 u的中国发明专利,该专利公开了一种污泥处理系统。污泥中油、泥、水的分布状态,使污泥中的油、泥、水分离,回收污泥中的油,使处理后的污泥含油量降到最低,方便供后续资源利用。

4.授权公告为中国发明专利cn211189182u,其公开了一种通过压缩、预热、萃取、气液分离、油液分离提高超临界CO2萃取污泥萃取率的方法及系统。水分离等步骤,可提高污泥的提取率。

5.虽然上述两篇专利文献中的技术可以对污泥进行无害化处理,缩短提取时间,提高提取率,但处理后的第一篇专利文献具有以下优点:污泥仍较高,需进一步无害化处理;第二份专利文件没有说明超临界萃取后污泥的含油量是否符合《农业污泥中污染物控制标准》(gb4284-2018)污泥中矿物油含量要求。

技术实现要素:

6.针对现有技术的上述不足,本发明提供了一种串级式含油污泥的乳化-超临界联合萃取方法,采用联合萃取技术对含油污泥进行深度提取。同时成本低。

7.为达到上述目的,本发明采用以下技术方案:

8.一种梯级萃取处理含油污泥的方法,包括以下步骤:

9.第一步:对含油污泥进行一次乳化-萃取,具体步骤如下:

10.a、加水油泥分离器:按油泥:水体积比=1:1向搅拌机加水,预热至75~85℃,然后压榨油泥:油油泥分离器=100:1~5.@以>0的比例加入油泥分离器,慢速搅拌溶解;

11.b.加入油泥:将油泥逐渐加入油泥分离液中,高速搅拌,使油泥在油泥分离液中充分分散。在溶液中油泥分离机海关编码,它是泥浆的形式;在45-65℃条件下,以200-500 r/min搅拌15-30分钟,使油泥中的油充分乳化;在乳化污泥中加入一定体积的冷水,搅拌均匀,使乳化层形成正交油泥分离机海关编码,当乳白色乳液层明显上升时,停止加入冷水;

12.c、沉降分离油泥:第一台提取器开启慢速搅拌齿轮,油泥沿壁料管匀速放置

,按污泥:破乳剂的质量比=100:0.5,加入破乳剂,搅拌5-10min后自然沉降,乳化层向上分层,漂浮在上表面水层,泥浆沉积在水层底部,水层位于两层之间。加入冷水使集油层溢流,集油层进入油层储罐。泥层从底部排料口排出,水层进入系统循环使用。 .

13.第二步:对一次乳化-萃取的油泥进行二次乳化-萃取,具体步骤如下:

14.@ >a.油泥预处理:按油泥质量比:油泥分离器=100:0.5~2.5,油泥分离器经一次萃取后加入下排泥浆输送管道,进入污泥切割机,浆料的高速切割。加入适量清水,将浆料放入均质机中加热至60-70℃,保持10-15min;

15.b、三相分离:将上述含油污泥和含油污泥按1%的质量比加入药剂形成的泥浆中,投入三相分离相卧式螺旋离心分离机。固体油水三相分离以2800-3000 r/min的转速进行,分离后的水层循环回系统。油层进入油层储罐;

16.c、油泥深度脱水:将三相卧式螺旋离心分离器分离出来的固相送入带式压滤机去除油泥,含水率控制在≦45% .

17.第三步:对二级乳化萃取的含油污泥进行三级超临界萃取,具体步骤如下:

18.油泥超萃取:将油泥放入污泥强化sfb分离处理设备的反应槽中,上下密封,注入CO2液体,用注射泵加入夹带剂,用量控制在3.5 ~4.5%(mol),调节温度至30~35℃,压力至30~35mpa,同时加压搅拌80-90min,待油全部进入污泥溶解到CO2溶液中,进入下一道工序;

19.b、固液分离:沉淀后将混合液中残留的污泥抽出送至下一工位,出土处理,减压出料;

20.c.气液分离:提取的混合液经减压后CO2回收循环利用。气液分离后留下油渣,分液后得到油层,再排入油层。储罐。

21.第四步:对油层进行无害化处理,具体步骤如下:

22.a、油层净化处理:油层储存罐内油层静态分离,底部沉淀的污泥和水层返回步骤1循环使用,收集油层,得到清洁油;

23.b:无害化处理:用粉碎后的煤粉和清洁油按质量比2:1混合,清洁油被吸附后送至最近的水泥厂或电厂焚烧厂。

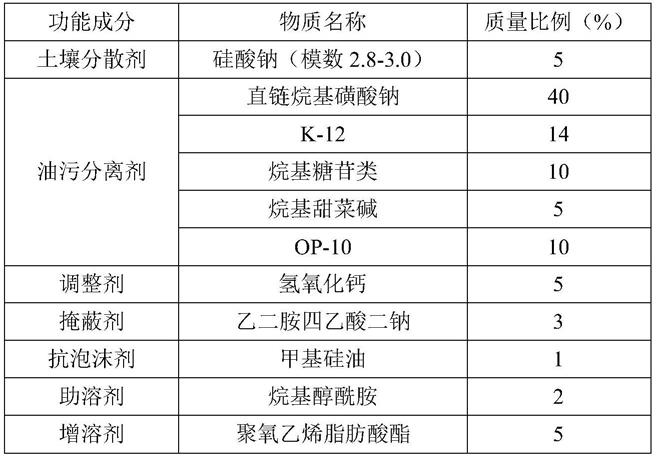

24.优选地,步骤1、步骤2中的油泥分离剂包括:土壤分散剂、油污分离剂、调节剂、分散剂、消泡剂、助溶剂和增溶剂;功能组件如下:

25.表1油泥分离剂配方

[0026][0027]

优选地,步骤2中步骤1、所述的破乳剂包括:硫酸铁:硫酸铝:硫酸钙质量比=3:5:2。

[0028]

优选地,步骤3中所述的含油污泥夹带剂包括:乙醇:丙酮:乙酸乙酯质量比为30:35:35。

[0029]

本发明的有益效果是:

[0030]

本发明的分步萃取采用特殊的污泥分离剂水洗一次萃取,初步脱脂,二次萃取进一步萃取一次萃取后的污泥。这种专用污泥分离器是自主研发的高效分离器,不会对水土环境造成二次污染,是一种环保型洗涤剂。具有以下功能:具有良好的润湿性、渗透性、分散性、增溶性等性能;可快速对污泥进行改性,提高污泥的脱油、脱水效率;分离剂本身无污染,易储存,原料易得;耐候性性能强,20~70℃可发挥优良的油泥分离功能;添加量少,容量增加小,体积容量增加不超过1.5%。

[0031]

第三级萃取采用超临界CO2流体和夹带剂对第二级萃取后的污泥进行深度萃取。是自主研发的深度脱油设备。该设备采用钢结构,可承受较高的提取压力,耐腐蚀。工作时,超临界流体具有相似的气体扩散率和液体溶解能力,还具有低粘度和低表面张力的特点,可以提取污泥中的残油,也可以在有机溶剂提取过程中提取残油。萃取有机溶剂,防止有机溶剂的二次污染。开工前将有机溶剂提取的污泥直接装入桶内,通过高压柱塞泵将液态CO2和夹带剂输送至提取釜,加压至所需提取压力当需要温度时,萃取开始。 CO2萃取后的油在分离釜中通过恒温降压的方式沉淀,CO2循环使用,可在短时间内将污泥完全萃取。

[0032]

设备自动化程度高:采用专用搅拌装置,使加入的污泥分离剂、水、有机溶剂萃取剂与污泥充分接触,连续混合运行。污泥切割机的使用大大减少了后方系统设备的意外锁定。采用三相卧式螺旋机进行分离,分离效果好,效率高。采用带式压滤机实现连续过滤,日处理量大,日处理污泥60吨;污泥去除率高:连续运行,矿物油含量≤0.3%,单次运行时间3h;萃取设备能耗低:一次萃取和二次萃取均可在常温下进行,三次萃取设备的萃取温度也低于70℃;分离萃取试剂有效:处理后的污泥脱油脱水好,单次运行时间3h含水率≤10%;污泥深度脱油,无有机溶剂二次污染,符合相关标准要求;高性价比的处置成本:与现有污泥处理技术相比,污泥处理后体积可减少40%~60%,处置成本可降低1/3~1/2。

图纸说明

[0033]

图。附图说明图1是本发明的工艺流程图。

[0034]

图中符号:1、搅拌器;2、第一提取器;4.0@>污泥切割器;4.1@>均质器;4.2@>三相滗水器;< @6、带式压滤机;4.4@>sfb分离器;4.5@>水库储罐;9、水泥厂或发电厂。

具体实现方式

[0035]

下面结合附图和具体实施案例对本发明进行详细说明。

[0036]

如图1所示,乳化-萃取第一阶段的设备包括搅拌器1和第一萃取器2,乳化-萃取第二阶段的设备包括污泥切割机4.0@>均质机4和三相滗析器5,三级超临界萃取阶段的设备包括带式压滤机6和sfb分离器7。将污泥分离器、破乳剂和水加入混合器1。将CO2溶液和夹带剂加入sfb分离器7。

[0037]

示例 1:

[0038]

本发明以炼油厂污泥为例进行具体说明。油泥含油12.3%,含水38%,其余为固体。

[0039]

称取4~5kg水和0.5kg污泥分离器,放入搅拌机,加热至80℃,搅拌至污泥分离器全部溶解,称取上述污泥10kg,除去大颗粒和异物,加入搅拌机,60℃搅拌25min,加入50g破乳剂,搅拌静置使油、泥、水分离出来,分离出来的油进入Reservoir储罐,水进入5.0@ > 二次乳化-萃取循环。向泥浆中加入0.25kg污泥分离机,投入污泥切割机进行高速切割,然后加入5kg水进入均质机,70℃均质15分钟,然后加入50g破乳剂进入三相 滗析器进行三相分离,分离出来的油进入储油罐,水进入5.0@>二次乳化-萃取循环,泥浆再通过a带式过滤器获得 30-40% 的含水量。油泥;油泥进入超临界萃取釜进行超临界CO2萃取,萃取釜压力35mpa,萃取温度35℃,加入4.5%(mol)的共沸剂,萃取2. 5h 然后,直至产品质量无明显变化,进行固液分离,减压后进行气液分离,将分离出的CO2加压继续萃取。系统。

[0040]

处理后的污泥中矿物油含量为0.26%,含水量为15.4%,无明显差异。萃取剂的气味,处理后的污泥总重量6.5kg,处理后的污泥减少35%。

[0041]

示例 2:

[0042]

选取某油田的油泥来说明本发明实施例的特殊性。污泥含油8.27%,水44%,其余为固体。

[0043]

预先去除污泥中较大的石块、树枝、生活垃圾后,处理工艺、工艺参数和添加药剂的比例与实施例1相同。经过一级乳化-萃取后+二级乳化-萃取+三级超临界萃取”一步萃取工艺,污泥中矿物油含量0.17%,含水量14.8%,有无明显萃取。处理后污泥总重量6.3kg,处理后污泥减少37%。

[0044]

以上仅为本发明的较佳实施例而已,需要指出的是,对于本领域的技术人员来说,在不脱离本发明原理的前提下,还可以进行若干改进和变型。 ,这些改进和修改也应视为本发明的保护范围。以上仅为本发明的较佳实施例而已,需要指出的是:对于本领域的技术人员来说,在不脱离本发明的原理的情况下,还可以进行若干改进和变型,这些改进和变型也应视为本发明的保护范围。